- Главная

- Пресса о нас

- Установка и закрепление деталей и инструмента на настольных токарно-винторезных станках Журнал...

Установка и закрепление деталей и инструмента на настольных токарно-винторезных станках Журнал «Экспозиция Металлообработки» сентябрь, 2015

Практическая статья для токарей любителей посвящена вопросам связанным с установкой и закреплением заготовок, а также режущего инструмента на станке. В качестве примера рассмотрен настольный токарно-винторезный станок Metal Master MML 210x400V. Основной акцент будет сделан на вариантах использования стан дартных приспособлений, которые входят в комплект поставки большинства настоль ных токарно-винторезных станков. Также в статье даны некоторые рекомендации, позволяющие повысить эффективность работы и избежать возникновения поломок и аварийных ситуаций.

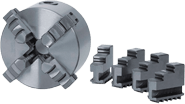

Крепление заготовки на оси шпинделя станка

Крепление обрабатываемой детали на настольных токарно-винторезных станках обычно осуществляется в патроне. Это универсальное приспособление для крепления деталей или инструмента на оси шпинделя. Патроны подразделяются на простые и самоцентрирующиеся. Простые патроны (четырехкулачковые) имеют четыре зажимных кулачка, каждый из них перемещается по средством специального винта отдельно от остальных. Втакие патроны можно установить как цилиндрические детали, так и призматические или имеющие другую сложную форму. Основным недостатком использования данного типа патронов является то, что при монтаже в него заготовки необходимо ее тщательно выверить, чтобы избежать биения. Четырехкулачковый патрон обычно не входит в стандартную комплектацию поставки. Приобрети его можно отдельно у поставщиков оборудования.

Самоцентрирующийся патрон имеет спирально-реечную конструкцию, обеспечивающую синхронное движение всех кулачков во время регулировки. Самоцентрирующиеся патроны в большинстве случаев имеют три зажимных кулачка. Данные патроны очень удобны в работе, так как все кулачки в них перемещаются одновременно, деталь имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя, при этом значительно сокращается время на установку и крепление детали.

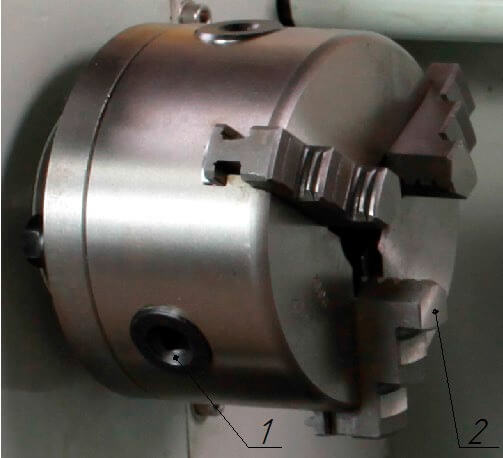

Рис.1 Трехкулачковый патрон смонтированный в шпинделе настольного токарно-винторезного станка Metal Master MML 210x400V

Рис.1 Трехкулачковый патрон смонтированный в шпинделе настольного токарно-винторезного станка Metal Master MML 210x400VУстановка патрона в шпиндель осуществляется в следующей последовательности:

1. Отключить питание станка;

2. Для предотвращения поломки патрона и направляющих, необходимо поместить на направляющие, под местом крепления патрона, какой-либо предмет, например кусок фанеры, предотвращающий падение патрона на направляющие;

3. Убедиться, что сопрягаемые поверхности шпинделя и патрона очищены от каких-либо инородных тел, а также, что штифты замка патрона не повреждены;

4. Установить патрон в шпинделе;

5. Выровнять патрон со шпинделем по установочным меткам и продвинуть патрон в шпиндель;

6. Повернуть эксцентриковый замок с помощью ключа патрона.

7. Зафиксировать остальные замки, с целью выровнять патрон со всех сторон;

8. Вынуть ключ из патрона.

Кулачки самоцентрирующегося патрона перемещаются при помощи ключа, который вставляют в четырехгранное отверстие (поз. 1 рис. 1) При вращении ключа в ту или другую сторону кулачки (поз.2 рис.1) приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходимо следить, чтобы заготовка была надежно закреплена в кулачках патрона. Если патрон в исправном состоянии, то достаточный зажим обеспечивается применением стандартного ключа патрона. Другие способы зажима, например зажим с помощью ключа и длинной трубы, надеваемой на ручку, ни в коем случае не должны допускаться.

Стоит обратить внимание на одну особенность эксплуатации самоцентрирующихся патронов, заключающуюся в том, что все кулачки пронумерованы и должны использоваться в соответственно пронумерованных кулачковых направляющих.

Также отметим, что трехкулачковые патроны, поставляемые с настольными токарно-винторезными станками Metal Master, имеют шлифованные кулачки из закаленной стали, что позволяет значительно повысить срок службы приспособления.

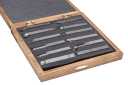

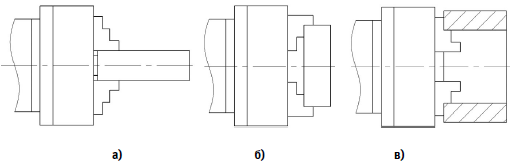

Существует два набора кулачков, которые поставляются с трехкулачковым патронами это внутренние и наружные. Используйте правильные кулачки по размеру и конфигурации заготовки для прочного и надежного её удержания в патроне. На рисунке 2 приведены примеры различного закрепления заготовок в трехкулачковых патронах.

Если ни один тип патрона не позволяет закрепить заготовку на шпинделе станка, то используется планшайба с Т-образными пазами, позволяющая закрепить специальное или универсальное приспособление в котором в свою очередь крепится заготовка. С помощью правильно подобранного зажимного приспособления и планшайбы на токарном станке возможно осуществить обработку разного рода деталей сложной формы. Данная оснастка приобретается отдельно у поставщика оборудования.

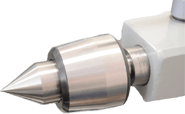

Использование поддерживающего центра

Длинные и сравнительно тонкие детали недостаточно закрепить только в патроне, силы возникающие в процессе резания могут деформировать деталь и даже вырвать ее из патрона. В данном случае установка и закрепление деталей должны производиться с поддержкой центром задней бабки. При этом способе в торцах обрабатываемой детали предварительно засверливают центровые отверстия – центруют деталь. При установке на станке в отверстие входит остриё центра.

Рис. 2 Примеры крепления заготовки в 3-х кулачковом патроне

Рис. 2 Примеры крепления заготовки в 3-х кулачковом патроне(а - закрепление по наружной цилиндрической поверхности внутренними кулачками;

б - закрепление по наружной цилиндрической поверхности внешними кулачками;

в- закрепление по внутренней цилиндрической поверхности внутренними кулачками)

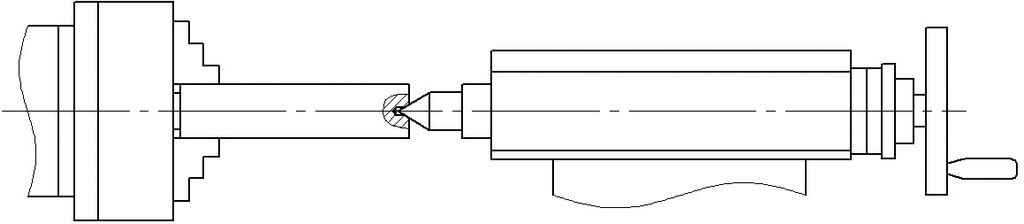

Рис. 3 Пример использования неподвижного центра задней бабке

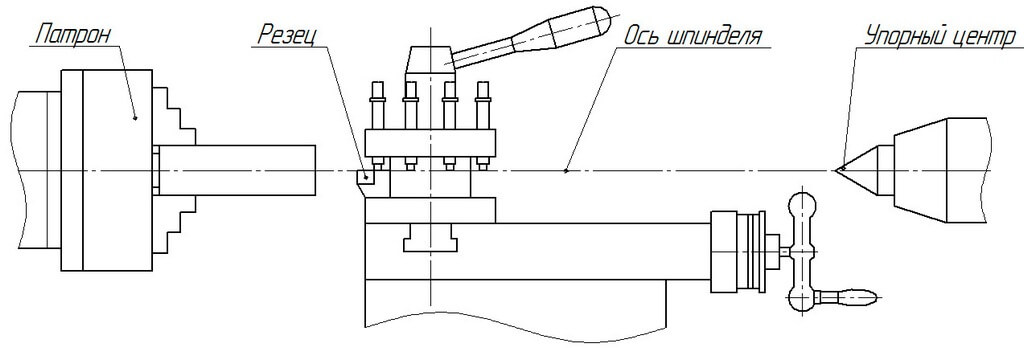

Рис. 3 Пример использования неподвижного центра задней бабке Рис. 4 Совпадение осевой линии шпинделя с режущей кромкой инструмента и осью упорного центра

Рис. 4 Совпадение осевой линии шпинделя с режущей кромкой инструмента и осью упорного центраЦентр имеет коническую часть, на которую устанавливается деталь, и хвостовик, выполненный в виде конуса Морзе. Хвостовик должен точно подходить к коническому отверстию пиноли задней бабки станка.

Центры для настольных токарных станков бывают двух видов:

1. Упорные (неподвижные) – это конструктивно простое и относительно недорогое приспособление, наконечник и хвостовик представляют собой одно целое;

2. Вращающиеся. В их конструкции используется вращающаяся опора, за счет применения которой центр получает возможность вращаться вместе с обрабатываемой деталью. Это помогает избежать нагрева в месте контакта заготовки и центра.

Обычно в комплекте настольных токарно-винторезных станков идет упорный центр задней бабки, он неподвижен и трется о вращающуюся деталь. От трения нагреваются и изнашиваются как кониче- ская поверхность центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо смазывать задний центр и центровое отверстие детали.

При обтачивании деталей на больших скоростях, работа с использованием неподвижного центра невозможна ввиду быстрого износа самого центра и разработки центрового отверстия. В этих случаях применяют вращающиеся центры приспособленные для работы на более высоких скоростях, но дающие незначительные потери точности.

Установка центра в задней бабке происходит в следующей последовательности:

1. Отключить станок от питания;

2. Тщательно очистить и высушить контактные поверхности отверстия пиноли задней бабки, хвостовика и наконечника центра;

3. Выдвинуть пиноль из корпуса задней бабки на необходимое для установки расстояние (порядка 25 мм), используя маховичек;

4. Вставить центр в пиноль задней бабки;

5. Установить центр в пиноль, во время установки заготовки вращайте маховик пиноли по часовой стрелке, чтобы придавить её.

Чтобы демонтировать центр из пиноли, возьмите его тканью в одну руку, затем поверните маховик задней бабки против часовой стрелки, отодвигая пиноль обратно от заготовки, пока центр не освободится.

Установка режущего инструмента

Резцы устанавливаются в четырехпозиционный (также существуют настольные токарные станки с двухпозиционным) резцедержатель. Обычно резцедержатель находится сверху суппорта и позволяет устанавливать одновременно до четырех инструментов. Четырехпозиционный резцедержатель позволяет быстро изменять положение различных инструментов. Это происходит путем ослабления верхней ручки. После поворота резцедержателя в требуемое положение, ручка опять затягивается.

Установка инструмента происходит в следующей последовательности:

1. Выберите требуемый режущий инструмент;

2. Ослабьте болты резцедержателя так, чтобы режущий инструмент мог под ним поместиться;

3. Надежно закрепите режущий инструмент двумя болтами.

Для получения точной цилиндрической поверхности при обтачивании заготовки поджатой центром необходимо, чтобы ось заднего центра находилась на оси вращения шпинделя, а резец перемещался параллельно этой оси (рис. 4).

Несовпадение осей может быть вызвано попаданием грязи или стружки в конические отверстия шпинделя или пиноли задней бабки. Чтобы это избежать необходимо перед установкой оснастки тщательно протереть отверстия шпинделя и пиноли, а также коническую часть цента.

Рассмотрим варианты выравнивания резца по оси шпинделя, с учетом, что ось патрона и упорного центра уже выровнены.

Для выравнивания инструмента по оси шпинделя используют следующий метод. Проведите торцевое точение заготовки из круглого проката. В случае если инструмент находится выше или ниже осевой линии шпинделя, то в центре заготовки останется нарост. Отрегулируйте высоту расположения резца, затем повторите обточку торца для проверки. Повторите данную операцию до тех пор, пока торцевая поверхность заготовки не будет гладко обработана.

Для выравнивания режущего инструмента с центром задней бабки сделайте следующие операции:

1. Установите режущий инструмент в резцедержатель, затем поверните резцедержатель так, чтобы инструмент был обращен к задней бабке;

2. Расположите острие центра около вершины режущего инструмента;3. Зафиксируйте заднюю бабку и пиноль;4. Отрегулируйте высоту режущего инструмента при помощи стальных планок так, чтобы вершина инструмента касалась острия центра.В данной статье рассмотрены основные вопросы связанные с монтажом заготовки и инструмента на настольных токарно-винторезных станках. Основной акцент сделан на использование стандартного оборудования поставляемого в комплекте со станком.

Использование предложенных советов и рекомендаций, людям начинающим работать на настольных токарно-винторезных станках, позволит на практике избежать возникновения аварийный ситуаций и поломки узлов станка и приспособлений, а также повысить эффективность использования оборудования.

.jpg)