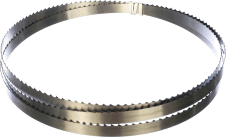

Информация о ленточнопильных полотнах

Ленточные пилы для резки металлов

Эффективный раскрой металлических заготовок невозможно выполнить без применения специальной технологической оснастки – пильного полотна. В настоящее время на современном рынке металлообработки представлены ленточные пилы из углеродистых сталей, а также биметаллические (пружинная основа, зубья сделаны из быстрорежущей стали или твёрдого сплава). В зависимости от конструктивных особенностей и применяемых режимов резания рассматриваемая оснастка позволяет добиться высокой производительности и существенного снижения себестоимости выполнения требуемых технологических операций. На выходе получаются изделия, обладающие отличным качеством реза без каких-либо внешних дефектов.

Виды ленточных пил

Ленточные пилы, выполненные из высокоуглеродистой инструментальной стали высокого качества, позволяют осуществлять экономичную резку широкого спектра таких материалов, как легированная и нелегированная сталь (прочность на разрыв до 80 кПа/мм). Следует отметить, что по определённым эксплуатационным характеристикам рассматриваемые ленточнопильные полотна несколько уступают биметаллическим полотнам.

Биметаллическое полотно с зубом, выполненным из быстрорежущей стали, пользуются значительной популярностью и нередко применяется в качестве технологической оснастки в современных ленточнопильных станках. Режущая часть зубьев выполнена из быстрорежущей стали M42. Данная сталь отличается значительной твёрдостью (до 950 HV). Для создания основы пильного полотна специально подбиралась пружинная сталь, отличающаяся износостойкостью (устойчивостью даже к значительным эксплуатационным нагрузкам). Основа и режущие зубья соединены между собой посредством высокопрочного электронно-лучевого сварного соединения. Пила может применяться в тяжёлых производственных условиях. Новая конструкция пильного полотна с комбинированным шагом позволяет максимально качественно справляться с такими технологическими операциями, как резка труб, профилей, а также заготовок, обладающих переменным сечением. Благодаря переменному шагу зуба пилы существенно уменьшается вибрационная нагрузка на оборудование, повышается устойчивость и эффективность выполнения процесса резки заготовок переменного сечения.

Когда требуется выполнить резку металла в трудных условиях, то целесообразным будет применение ленточнопильных полотен с твёрдосплавным зубом. Данная технологическая оснастка характерна для применения жёстких двухколонных ленточнопильных станках и с её помощью выполнение резания таких материалов, как чугунное литьё, неферромагнитные сплавы, редкоземельные металлы – простое и удобное занятие, не требующее много времени и усилий. Значительно снижается себестоимость разделительной резки. Конструктивно гнездо для фиксации твёрдосплавной пластины выполнено таким образом, что позволяет обеспечить высокую прочность её соединения с ленточнопильным полотном. Зубья пил обладают соответствующей разводкой, которая способна обеспечить требуемый зазор при выполнении пиления и удалении металлической стружки. Данные пилы используются только для резки сплошных сечений диаметром более 60 мм.

Технические параметры

В зависимости от формы заготовок и групп материалов необходимо в точном соответствии подбирать параметры ленточнопильного полотна. Обращайте внимание на шаг, форму и разводку зуба, а также на режимы работы ленточнопильного станка.

Число зубьев на дюйм (TPI) определяет шаг зуба полотна и может изменяться от 1 до 32 для пил с постоянным шагом и от 10/14 до 0,75/1,25 для пил с переменным шагом зуба.

| Постоянный шаг зубьев (Промышленные объемы резки заготовок сплошного сечения) |

| Переменный шаг зубьев (Минимальные вибрации, улучшенная чистота среза универсальность применения) |

Разводка зубьев

Такой параметр, как разводка зубьев обозначает наклон или угол разворота зуба к плоскости пильного полотна. Позволяет обеспечить свободный ход полотна и кромки зуба. Ниже будут представлены основные типы разводок.

| Стандартная (лево, право, прямой), для всех типов стали |

| Переменная (лево, право + зачистной), уменьшенный шум и вибрация |

| Волновая, для тонких материалов |

| Форма NORMAL (N). Зуб имеет передний угол 0°. Пилы с такой формой зуба предназначены для резки сплавов с высоким содержанием углерода (таких, например как чугун), для материалов с небольшим поперечным сечением и тонкостенных профилей и труб. |

| Форма HOOK (H). Зуб имеет передний угол 10°. Пилы с такой формой зуба предназначены для резки сплошных прутков, толстостенных труб из легированных сталей. |

| Форма RP. Зуб имеет передний угол 16°. Пилы с такой формой зуба предназначены для агрессивной резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

| Форма MASTER. Зуб изготавливается в двух исполнениях по переднему углу 10° и 16°. Имеет продольно шлифованную фаску, что улучшает шероховатость обрабатываемой поверхности. Пилы с такой формой зуба предназначены для резки сплошных прутков из высоколегированных сталей. |

Скорость ленточной пилы

Этот показатель зависит от материала заготовки (учитывайте к какой группе сталей и сплавов его можно отнести), а также технических особенностей применяемого оборудования. Важно знать размер заготовки – это позволяет правильно подобрать шаг зуба.

Скорость подачи ленточнопильного полотна

Каждый зуб ленточнопильного полотна должен выполнять срез металлической стружки заданной толщины. При таком подходе можно добиться оптимального качества реза. Подбор скорости подачи полотна выполняется в зависимости от рекомендаций производителей оборудования, а также с учётом типа стружки, которая будет получена при выполнении резки. Когда стружка тонкая или даже пылеобразная, то рекомендацией будет повысить скорость подачи полотна или снизить такой параметр, как скорость резания. Если стружка вьётся слабо, то режим пиления выбран точно и правильно. Толстая стружка указывает на то, что скорость подачи пильного полотна чрезмерно высокая.

Стойкость ленточных пил

Материал | Производительность, см/мин | Количество заготовок, шт. |

Сталь 20-45 | 40 | 820 |

50 | 780 | |

60 | 660 | |

Сталь 40Х | 35 | 700 |

45 | 630 | |

50 | 510 | |

20Х13, Р6М5 | 15 | 380 |

20 | 300 | |

25 | 210 |

При осуществлении движения в ленточнопротяжном механизме станка неизбежно возникают циклические знакопеременные нагрузки, поэтому важно чтобы и зуб пилы, и само полотно были устойчивы к такому воздействию (отличались износостойкостью).

Для подавляющего количества ленточнопильных полотен срок службы варьируется от 140-160 часов. Для того чтобы несколько увеличить длительность работы данной оснастки следует при перерывах в работе техники производить снятие пилы на релаксацию.

От того насколько, верно, вы подберёте шаг зуба ленточной пилы напрямую зависит стойкость зуба. Ниже будет представлена таблица, где указана зависимость шага пилы от диаметра разрезаемого материала.

Размер шага пилы для резки сплошного проката

Постоянный шаг | Переменный шаг | ||

Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм |

до 10 | 14 | до 25 | 10/14 |

10 -30 | 10 | 15 - 40 | 8/12 |

30 – 50 | 8 | 25 - 40 | 6/10 |

50 - 80 | 6 | 35 - 70 | 5/8 |

80 - 120 | 4 | 40 - 90 | 5/6 |

120 - 200 | 3 | 50 - 120 | 4/6 |

200 - 400 | 2 | 80 - 150 | 3/4 |

300 - 700 | 1,25 | 130 - 350 | 2/3 |

> 600 | 0,75 | 150 - 450 | 1,5/2 |

|

| 200 - 600 | 1,1/1,6 |

|

| > 500 | 0,75/1,25 |

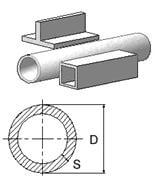

Размер шага пилы для резки профиля и труб

Стенка S, мм | Наружный диаметр D, мм |

| |||||||||

20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | ||

2 | 14 | 14 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | |

3 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | |

4 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |

5 | 10/14 | 8/ 12 | 8/ 12 | 8/ 12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | |

6 | 8/12 | 8/ 12 | 6/ 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

8 | 8/12 | 6/10 | 6/ 10 | 6/ 10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

10 |

| 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 | |

12 |

| 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | |

15 |

| 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 2/3 | 2/3 | |

20 |

|

| 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |

30 |

|

|

| 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |

50 |

|

|

|

|

|

| 2/3 | 2/3 | 2/3 | 2/3 | |

Если требуется выполнять распиловку труб, которые расположены рядом, то следует применять значения с удвоенной толщиной стенки.

Рекомендуемые режимы резания на ленточнопильном оборудовании

Материал заготовки | Обозначение материала | Скорость резания, м/мин | Охлаждение | ||||

DIN | ГОСТ | Special | Bi-metall | Эмульсия | Масло | ||

да | нет | ||||||

Конструкционные стали | St 35-St 42 | Ст 35-55 | 40-55 | 60-80 | 1:10 | Х |

|

St 50-St 70 |

| 30-45 | 50-70 | 1:20 | Х |

| |

Упрочняемые стали | C10-C15 |

| 45-65 | 60-90 | 1:10 | X |

|

14NiCr14 |

| 30-40 | 40-50 | 1:10 | X |

| |

21 NiCrMo 2 |

| 30-45 | 45-55 | 1:10 | X |

| |

16MnCr5 |

| 30-45 | 50-65 | 1:10 | X |

| |

Азотируемые стали | 34 CrAI 6 |

|

| 20-35 | 1:20 |

| Х |

34 CrAI Ni 7 |

|

| 20-35 | 1:20 |

| Х | |

Хромистые стали | С 35-С 45 |

| 35-55 | 55-75 | 1:20 |

| X |

41 Cr4 | 40Х | 25-35 | 40-60 | 1:20 |

| X | |

40Mn4 | 40Г | 35-45 | 50-65 | 1:20 |

| X | |

42 CrMo 4 | 40 ХМ | 30-40 | 35-50 | 1:20 |

| Х | |

36 NiCr 6 | 40 ХН | 30-40 | 50-60 | 1:20 |

| X | |

24NiCr14 |

| 25-35 | 40-60 | 1:20 |

| X | |

Подшипниковые стали | 100 Cr 6 |

| 25-35 | 50-65 | 1:30 |

| X |

105 Cr4 | ШХ 15 | 25-35 | 50-65 | 1:30 |

| Х | |

100 CrMo 6 |

| 20-30 | 40-50 | 1:30 |

| Х | |

Пружинные стали | 65Si7 | 65 Г | 30-40 | -100 | 1:30 |

| Х |

50 CrV 4 | 50ХФА | 30-40 | 40-60 | 1:30 |

| Х | |

Высокоуглеродистые инструментальные стали | C80W1 | У8А | 25-35 | 40-55 | 1:30 |

| X |

C125W1 |

| 20-30 | 35-45 | 1:30 |

| X | |

С 105 W 2 | У10А | 25-35 | 40-50 | 1:30 |

| X | |

Легированные | 105 Cr 5 |

| 30-40 | 50-60 | 1:30 |

| X |

x210Cr12 | Х12 |

| 20-35 |

|

| X | |

х 40 CrMoV 51 | 4Х5МФС | 20-30 | 30-40 | 1:30 |

| X | |

x210CrW12 | ХВГ |

| 20-30 |

|

| X | |

х 165 CrMoV 12 | ХМ12 |

| 20-35 | 1:30 |

| Х | |

56 NiCrMoV 7 | 5ХНМ | 25-3 | 20-40 | 1:30 |

| Х | |

100 CrMo 5 |

| 20-30 | 35-45 | 1:30 |

| Х | |

х 32 CrMoV 33 |

| 20-30 | 30-45 | 1:20 |

|

| |

Быстрорежущие стали | S 6-5-2 | Р6М5 |

| 25-40 | 1:30 |

| X |

S 6-5-2-5 | Р6М5К5 |

| 25-40 | 1:30 |

| X | |

S 18-0-1 | Р18 |

| 25-40 | 1:30 |

| X | |

S 18-1-2-10 | Р18К10 |

| 25-40 | 1:30 |

| X | |

Клапанные стали | х 45 CrSi 93 |

|

| 30-40 | 1:20 | Х |

|

| x45CrNiW189 |

|

| 30-40 | 1:20 | Х |

|

Высокотемпературные стали | CrNi 2520 |

|

| 25-40 | 1:10 | X |

|

х 20 CrMoV 211 |

|

| 25-40 | 1:10 | Х |

| |

x5NiCrTi2615 |

|

| 25-40 | 1:10 | X |

| |

Теплостойкие стали | х 10 CrAI 7 |

|

| 20-30 | 1:10 | X |

|

x15CrNiSi25/20 |

|

| 20-30 | 1:10 | X |

| |

х 10 CrSi 6 |

|

| 20-30 | 1:10 | X |

| |

Нержавеющие и Окалиностойкие стали | х 5 CrNi 189 |

|

| 25-35 | 1:10 | Х |

|

х 10CrNiMoT1810 |

|

| 25-35 | 1:10 | Х |

| |

х 10 Cr 13 | 12Х13 |

| 25-35 | 1:10 | Х |

| |

x5CrNiMo 1810 |

|

| 25-35 | 1:10 | Х |

| |

Стальное литье | GS-38 |

| 30-40 | 50-60 | 1:50 |

| Х |

GS-60 |

| 30-40 | 50-60 | 1:50 |

| Х | |

Чугунное литье | GG- 15 | Сч 15-32 | 30-40 | 40-50 |

|

| X |

GG-30 | Сч21-40 | 30-40 | 40-50 |

|

| X | |

GTW-40 |

| 30-40 | 40-50 |

|

| X | |

GTS - 65 |

| 30-40 | 40-50 |

|

| X | |

Высокотемпературные никелевые сплавы | NiMoNic | Нимоник |

| 15-25 | 1:10 | X |

|

Hastelloy | Хастеллой |

| 15-25 | 1:10 | X |

| |

Inconel | Инконель |

| 15-25 | 1:10 | X |

| |

Алюминиевые сплавы | Al 99.5 | А1 | 80-300 | 100-700 | 1:10 |

| X |

AIMg3 | АЛ13 | 80-300 | 100-700 | 1:10 |

| X | |

Бронзы | CuSn6 | Бр. Мц 5 | 50-70 | 70-100 | 1:50 |

| X |

CuAI8 | Бр.АЮ | 30-45 | 50-70 | 1:50 |

| X | |

Латунь | CuZn 10 |

| 80-200 | 100-300 | 1:50 |

| X |

CuZn 31 Si |

| 80-200 | 100-300 | 1:50 |

| X | |

Выбор и эксплуатация ленточного полотна

Информация, представленная ниже в таблицах, носит рекомендательный характер, и следует помнить, что некоторые значения могут отличаться. Компании-производители ленточнопильных полотен указывает собственные обозначения материалам полотен, а также типам разводки и формам зубьев. Предоставляют детальные инструкции по выбору и применению. Ниже указаны только общие обозначения по ISO.

1 ШАГ Выбор материала полотна

Материал | Сечение, профиль | Тип станка | Материал полотна |

Нелегированная сталь | Тонкостенные трубы и профиль, прутки малого диаметра | легкий | Углеродистая сталь |

Низколегированная сталь до 22 HRC | Углеродистая сталь | ||

Нелегированная и низколегированная сталь | Биметалл |

2 ШАГ Выбор шага зубьев полотна

СПЛОШНОЕ СЕЧЕНИЕ | ПРОФИЛЬНОЕ СЕЧЕНИЕ | ||||||||||||||||||

Постоянный шаг | Переменный шаг | D мм | 20 | 40 | 60 | 80 | 100 | 150 | 200 | 300 | |||||||||

Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм | S мм | Шаг зуба, Z | ||||||||||||||

до 10 | 14 | до 25 | 10/14 | 2 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 10/14 | |||||||

10 – 30 | 10 | 15 - 40 | 8/12 | 3 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | |||||||

30 – 50 | 8 | 25 - 40 | 6/10 | 4 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | |||||||

50 – 80 | 6 | 35 - 70 | 5/8 | 5 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |||||||

80 – 120 | 4 | 40 - 90 | 5/6 | 6 | 14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

120 – 200 | 3 | 50 - 120 | 4/6 | 8 | 14 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

200 – 400 | 2 | 80 - 150 | 3/4 | 10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | ||||||||

D - поперечное сечение | 12 | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | |||||||||||

15 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

20 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

30 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | ||||||||||||||

50 | 2/3 | 2/3 | 2/3 | ||||||||||||||||

Профиль зуба полотна

Передний угол зуба 0°. Для резки сплавов с высоким содержанием углерода, материалов с небольшим поперечным сечением, тонкостенных профилей и труб. |

Передний угол зуба 10°. Для резки сплошных прутков, толстостенных труб из легированных сталей. |

Передний угол зуба 16°. Для резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

Передний угол зуба с двумя подточками 10° и 16° и продольно шлифованной фаской, которая улучшает шероховатость обрабатываемой поверхности. Для резки сплошных прутков из высоколегированных сталей. |

Эксплуатация ленточного полотна

Пример обозначения ленточного полотна:

М42 20х0,9х2360 4/6 Н | М42 | биметаллическое полотно М42, зубья из быстрорежущей стали |

20х0,9х2360 | ширина х толщина х длина полотна, мм | |

4/6 | шаг зубьев полотна, 4 – 6 зубьев на дюйм, переменный шаг | |

Н | форма зуба, передний угол 10 |

|

|

|

Значение величины натяжения ленточного полотна должно быть равно приблизительно 300 H/мм. Если натяжение полотна выполнено недостаточно, то возможно выполнение неперпендикулярного среза. Когда натяжение полотна избыточно – то возможен разрыв. В двух случаях ресурс службы ленточного полотна будет существенно сокращён. Контроль усилия натяжения производится благодаря специальным приборам – тензометрам.

Рассмотрим, как выполняется обкатка полотна:

- Выполните установку требуемой скорости;

- Начинайте пиление на 70% от мощности, которая рекомендуется для данного полотна и 50% скорости подачи;

- Если возникла вибрация, то следует довольно осторожно уменьшать скорость подачи вплоть до осуществления полной остановки. Необходимо следить за стружкообразованием и по получающейся форме стружке определить перегружено ли полотно.

После выполнения распила 400-600 см или не менее 15 минут времени реального пиления вам следует постепенно увеличивать до необходимой скорость полотна и постепенно скорость подачи.

Охлаждение и смазывание являются обязательными в подавляющем большинстве операций связанных с обработкой металлов. При выполнении обработки алюминия и алюминиевых сплавов СОЖ позволяет сохранять более качественную поверхность обработки. Помните, что ресурс пильного полотна напрямую зависит от подбора СОЖ. Основной задачей является не допустить, что полотно было перегрето.

Рассмотрим основные причины преждевременного выхода ленточного полотна из строя

- Выкрашивание зубьев:

- Слишком мелкий шаг полотна

- Слишком крупный шаг полотна

- Заготовки ненадёжно закреплены

- Слишком низкая скорость полотна, приводящая к излишнему врезанию

- Некачественная сварка

- Слишком большое давление подачи, приводящее к излишнему врезанию полотна в материал

- Слабое натяжение полотна приводит к её проскальзывании

- Проскальзывание (остановка) пилы под нагрузкой,приводящее к излишнему врезанию полотна в материал

- Отсутствует, не работает или изношена щётка очистки полотна

- Трещины во впадинах зубьев:

- Затруднённое движение пилы в направляющих и шкивах из-за загрязнения шкивов или уменьшения зазора в направляющих

- Зазор между направляющими слишком большой

- Направляющие находятся слишком далеко от заготовки

- Боковые направляющие зажимают пилу в области впадин зубьев

- Слабо зажатые боковые направляющие приводят к наклону пилы

- Неправильное натяжение пилы

- Трещины со стороны спинки:

- Износ верхнего опорного подшипника в направляющих

- Высокое давление подачи

- Износ боковых направляющих

- Полотно прижимается к бурту шкива

- Биение (вибрация) пилы:

- Кривой сварной шов

- Слишком большой шаг полотна

- Отсутствие зубьев(выломаны)

- Слишком низкое или высокое давление подачи

- Преждевременное затупление:

- Слишком большая скорость пилы для данного материала

- Слишком мелкий или слишком крупный шаг пилы

- Полотно пилы не параллельно направлению подачи

- Дефекты на боковых направляющих

- Плохо закреплены или изношены направляющие

- Неперпендикулярный рез:

- Полотно пилы не параллельно направлению подачи

- Большой зазор в направляющих

- Поверхность стола не перпендикулярна полотну

- Тиски не перпендикулярны пиле

- Слабое натяжение полотна

- Роликовый стол на подаче не перпендикулярен полотну

- Плохо закреплены боковые направляющие

- Пережжённая стружка:

- Большая подача

- Не работает щётка очистки полотна

- Тупое полотно

- Нет охлаждения

Эксплуатация ленточных полотен

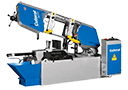

Раскрой металлических заготовок на ленточнопильных станках в настоящее время – это наиболее экономически выгодный способ для выполнения металлообработки заготовительного производства. Благодаря своим конструктивным особенностям ленточнопильный станок позволяет обрабатывать даже достаточно габаритные изделия, при этом площадь, занимаемая оборудованием, может быть незначительной. Оценивая такой технологический процесс, как ленточное пиление следует заметить, что его эффективность в несколько раз превосходит другие традиционные способы обработки, среди которых механическая ножовка, дисковая резка, отрезка на токарных станках.

При традиционных способах такие параметры, как расход материала, толщина среза и неперпендикулярность существенно выше, чем при выполнении резки на ленточнопильном станке. Стоимость ленточнопильных полотен не самая дешёвая, но это может быть с успехом нивелировано высокой скоростью, производительностью, хорошей стойкостью. Следует только внимательно осуществлять подбор данной технологической оснастки и обращать внимание на тип обрабатываемого материала и габаритные размеры распиливаемых заготовок.

Ниже будут приведены основные требования, которые следует учитывать при эксплуатации ленточных полотен. Соблюдение указанных правил позволит значительно повысить срок службы полотен, а также избежать их преждевременного износа.

Подготовка полотна к работе

Если карандаш достаточно остро наточен, то очень высокая вероятность, что он сломается практические сразу. Но в тоже время слегка притупленный карандаш способен прослужить значительно дольше. Тот же принцип можно отнести и ленточнопильному полотну. Поэтому первоначально следует дать полотну приработаться к шкивам станка, прогнав его в холостую по воздуху порядка 5-10 минут. Затем на меньшей скорости от той, которая рекомендуется и с половинной подачей ещё в течение 15-30 мин осуществлять распиливание, с последующим выходом на рекомендуемый режим.

Натяжение полотна

Данный параметр будет указан в инструкции по эксплуатации оборудования. Наличие встроенных тензометров позволяет осуществлять контроль степени натяжения. Помните, что важно не перетянуть полотно, ведь это может привести к значительному снижению периода стойкости или даже привести к разрыву полотна по шву или образующимся трещинам.

Ниже будут приведены основные требования, которые следует учитывать при эксплуатации ленточных полотен. Соблюдение указанных правил позволит значительно повысить срок службы полотен, а также избежать их преждевременного износа.

Эксплуатация полотна

К основным показателям того, что режим резания выбран правильно можно отнести отсутствие сильных вибраций при резании, а также вид стружки. Когда процесс резки осуществляется оптимально, то каждый зуб пилы производит срез стружки определённой толщины. Подбор подачи выполняется с учётом рекомендаций фирмы-производителя, а также по типу стружки, которая получается при резке.

Отдых полотна

В процессе работы неизбежно возникают усталостные напряжения, и при отдыхе полотна осуществляется их перераспределение. При значительной эксплуатационной нагрузке в течение всего рабочего дня лучше выполнять раскрой 2-мя полотнами (одно используется до обеда, а другое после). В конце рабочего дня требуется ослаблять натяжение полотна. Или снимать полотно со станка и вешать на крюк, предварительно вывернув его на изнанку.

Стойкость пильного полотна

На такой параметр как стойкость ленточнопильного полотна влияет множество факторов. Таких как: тип оборудования, обрабатываемый материал, поперечное сечение материала, материал полотна, подготовка полотна, режимы работы, а также соблюдение правил эксплуатации.

.jpg)