- Дисконт

- Станки для гибки

- Станки с ЧПУ

- Металлорежущие станки

- Станки для резки металла

- Ленточнопильные станки

- Отрезные станки

- Профилирующие станки

- Компрессоры

- Штабелеры

- Деревообработка

- Сделано в Турции

- Кровельные станки

- Станки для воздуховодов

- Спец. оборудование

- Готовые решения

- Заточные станки

- Инструмент и оснастка

- Новинки года!

- Главная

- Станки с ЧПУ

- Электроэрозионные станки

- Проволочно-вырезные станки (Однопроходные)

- Metal Master DK7740 DRO (Однопроходный)

| Модель | DK7740 DRO |

|---|---|

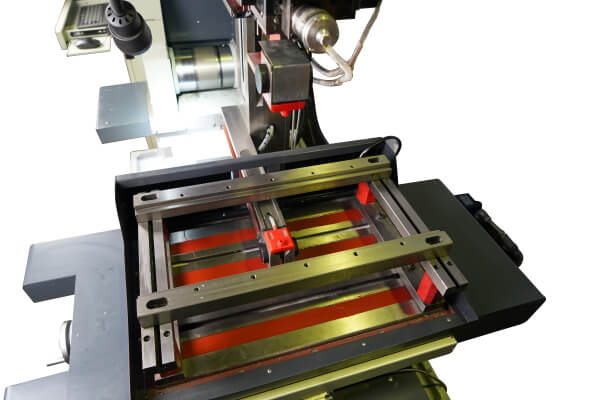

| Размер рабочего стола, мм | 760×540 |

| Ход рабочего стола, мм | 400×500 |

| Максимальная толщина резки заготовки, мм | 400 |

| Точность обработки, мм | 0,015 |

| Стандартный угол наклона проволоки | ± 3° |

| Максимальная нагрузка на рабочий стол, кг | 600 |

| Диаметр проволочного электрода, мм | 0,18 |

| Габаритные размеры корпуса станка, мм | 1560×1100×1600 |

| Масса станка, кг | 1350 |

| Общая мощность станка, кВт | 2 |

| Напряжение, В | 380 |

| Система программирования и управления | AUTOCUT на русском языке |

Описание станка Эрозионный станок Metal Master DK 7740 DRO

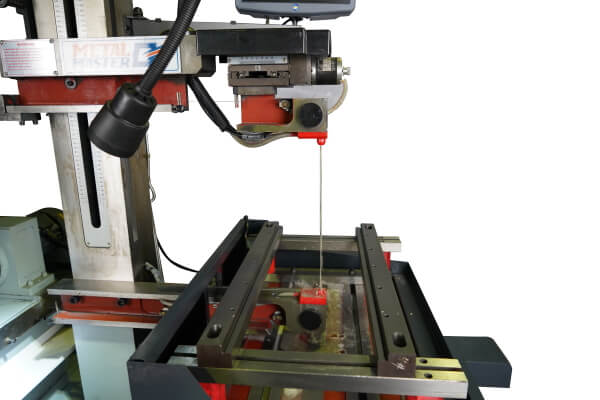

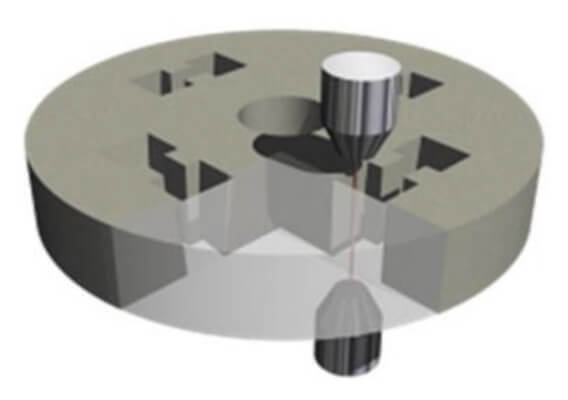

Эрозионный станок серии Metal Master DK7740 DRO – однопроходный проволочно-вырезной станок струйного типа с многократным использованием проволоки. Точность реза на однопроходных станках составляет 0.015 мм, шероховатость обрабатываемой поверхности может достигать Ra 2,5, скорость электроэрозионной обработки достигает 100 мм2/мин, возможный угол наклона проволоки 3°~45°/80 мм (конусность реза 6°~60°/80), в зависимости от установленной системы наклона проволоки.

Проволочно-вырезные станки струйного типа позволяют вести обработку заготовки с толщиной реза до 600 мм за счет высокой скорости движения электрода – молибденовой проволоки, что обеспечивает высокую скорость удаления продуктов электроэрозионной обработки и интенсивному охлаждению зоны электроэрозионного прожига. Все проволочно-вырезные станки серии Metal Master DK77 DRO укомплектованы централизованной системой смазки ШВП.

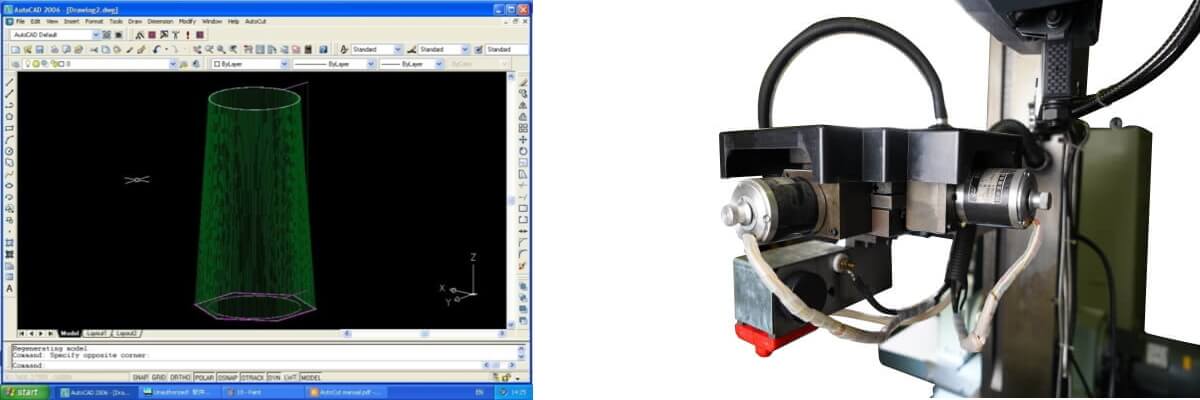

Стойки управления проволочно-вырезных станков DK77 DRO оснащены системами ЧПУ, в которых встроен CAM модуль, создающего автоматически на основе загруженного контура реза (чертежа) программу обработки в G-кодах.

Все электроэрозионные станки серии Metal Master DK77 DRO перед отгрузкой клиенту проходят дополнительную проверку и предпродажную подготовку, что гарантирует высокую точность электроэрозионной обработки при дальнейшей эксплуатации проволочно-вырезного станка.

| Параметры | Единицы измерения | Мод.SF- L80 |

|---|---|---|

| Максимальная скорость реза | мм²/мин | 140 |

Средняя скорость реза при получении шероховатости около 3.4 Ra | мм²/мин | 100 |

| Лучшая шероховатость | Ra μм | 3 |

| Гарантируемая точность реза по детали | мм | 0.015 |

| Максимальный ток обработки | А | 8 |

| Мощность генератора | кВт | 2 |

| Тип направляющих на рабочих столах осей X,Y | - | Линейные направляющие призматического типа |

| Регулировка скорости вращения проволочного барабана | - | нет |

| Централизованная система смазки (ШВП осей X,Y, винт-гайка в карете проволочного барабана, шестерни редуктора в каретке проволочного барабана) | - | есть |

| Смазка направляющих осей X,Y через централизованную систему смазки | - | Нет, масло доливается раз в месяц |

| Управление станцией СОЖ и проволочным барабаном | - | Через выносной пульт управления |

| Компьютер и монитор вмонтированы в стойку | - | да |

| Срок гарантии | лет | 1 |

Компания MetalMaster предлагает широкий выбор электроэрозионных станков и профессиональную помощь наших специалистов в выборе наиболее подходящего электроэрозионного станка для решения Ваших производственных задач.

Многофункциональная УЦИ SINO позволяет отслеживать перемещение по двум осям с дискретностью 5 микрон.

В стандартную комплектацию входит станочный светильник местного освещения.

Координатный стол оснащен направляющими. На них вы сможете легко закрепить заготовку или дополнительную оснастку для реза. Перемещение стола по осям X и Y осуществляется с помощью шаговых двигателей.

Пульт дистанционного управления проволочно-вырезного электроэрозионного станка позволит увеличить мобильность и удобство работы оператора.

В стандартной комплектации станок имеет возможность резки под углом ±3˚ градуса. (Возможность резки под углом ±15˚ и ±30˚ являются дополнительной опцией) Рез под углом осуществляется с помощью ЧПУ и шаговых двигателей расположенных на верхнем рукаве станка.

Масло из централизованной системы смазки подается на ШВП осей X,Y, винт-гайку в карете проволочного барабана и шестерни редуктора в каретке проволочного барабана

Сопла подачи СОЖ установлены на верхнем и нижнем рукаве.

Станок оснащен высокоскоростным барабаном для перемотки проволоки-электрода. Максимальная длина намотки проволоки-электрода на барабан составляет 250 метров а диаметр проволоки-электрода 0,18 мм.

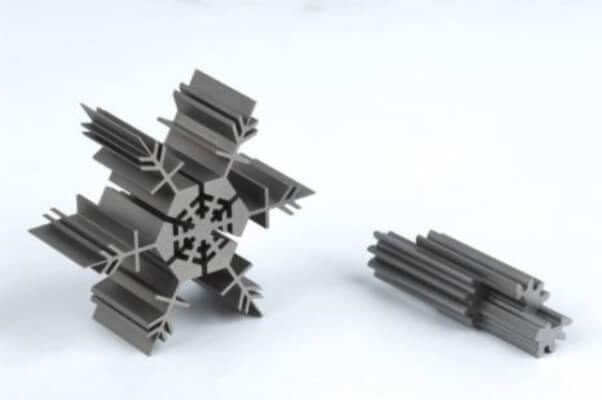

НАЗНАЧЕНИЕ:

Электроэрозионные проволочно-вырезные станки предназначены для изготовления деталей различных форм и размеров, таких как инструмент, запчасти машин, ювелирные изделия, штампы, обработка зубьев, шлицев и т.п. Эти станки позволяют обрабатывать детали из стали различных марок, высокопрочных композитных сплавов, титана, графита и многое другое. Модели отличаются величиной перемещения по осям, габаритами рабочего стола, типом обработки - "однопроходный" или "многопроходный". Все модели станков предназначены для обработки любых токопроводящих материалов с высокой точностью и отличным качеством поверхности.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

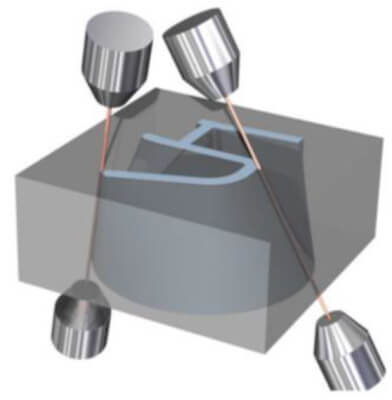

При проектировании станков компания Metal Master за основу принимались точность обработки, простота эксплуатации, экономия трудозатрат и долгий срок службы, что, несомненно, отразилось на популярности данного оборудования и его широкого применения на предприятиях различного уровня. Основное применение данные станки находят при производстве штампов и пресс-форм, т.к. точность – это основное преимущество этих моделей. Поскольку для выполнения работ требуется всего один инструмент, этот станок станет для вас доступной альтернативой оборудованию для фрезерования, токарной обработки и шлифования.

СХЕМА ОБРАБОТКИ:

ПРЕИМУЩЕСТВА НАШЕГО ОБОРУДОВАНИЯ:

- Обработка любых токопроводящих материалов любой твердости.

- Отсутствие стружки (металл плавится и испаряется).

- Отсутствие термического и механического влияния на структуру (поверхность не деформируется).

- Минимальная толщина реза равная 0,2 мм позволяет эффективно экономить обрабатываемый материал.

- Возможность получения деталей сложной формы и очень малых размеров, изготовление которых другими методами затруднительно.

- Обработка отверстий малых диаметров и скруглений небольших внутренних и наружных радиусов.

- Возможность пакетной обработки.

- Вследствие низкой себестоимости процесса обработки и снятия проблем изготовления дорогих вырубных штампов, станок является наилучшей заменой штамповочного производства.

- Возможность краткосрочной окупаемости оборудования при наличии проблемных деталей в связи с общей низкой себестоимостью обработки, быстрой переналадкой оборудования с одного изделия на другое.

- Простота конструкции станка повышает его надежность.

- Наличие проволочного барабана, который вращается в разном направлении и разной скоростью, тем самым обеспечивается черновой и чистовой рез.

- Многократное использование проволочного электрода удешевляет процесс обработки.

- Рациональное использование расходных материалов.

- Простота и наглядность создания сложных контуров и поверхностей при помощи популярных CAM/CAD программ «Компас» и «AutoCAD». Управляющая системная программа AutoCut WEDM (сокращенное название – система AutoCut) разработана на базе операционной системы Windows XP и состоит из системных программ (CAD и CAM), работающих под управлением ОС Windows. Она включает плату управления движением по 4 осям, которую вставляют в один слот PCI персонального компьютера с шиной PCI, соединяют с платой управления цепями шаговых двигателей, отличающуюся высокой надежностью и экономией энергии (без вентиляторов), и с платой высокочастотного генератора. Пользователь с помощью системы автоматического проектирования (САПР/ CAD) создает графические программы обработки заготовки в соответствии с чертежами, использует модуль WEDM для вычерчивания, генерирует двух- и трехмерные модели, а затем использует эти данные для выполнения задач. Во время обработки система может интеллектуально управлять частотой вращения мотора, параметрами мощности импульса и т.п. Метод обработки, основанный на графическом адаптере, представляет собой динамическую интеграцию CAD и CAM для электроэрозионных проволочно-вырезных станков.

Стандартная комплектация:

- Комплект оптических линеек и устройство цифровой индикации SINO. (Устройство цифровой индикации предназначено для обработки электрических сигналов, поступающих от оптических линеек. Осуществляет визуализацию на цифровом табло полученной информации, а также оказывает помощь в выполнение операций обработки.);

- Система ЧПУ AutoCut WEDM (русифицированное ЧПУ);

- Натяжитель проволоки;

- Бак СОЖ;

- Стойка оператора

Вся техническая документация к станку на русском языке:

1) Электрическая часть Metal Master DK77 DRO;

2) Механическая часть Metal Master DK77 DRO;

Товар из разделов

Спасибо! Ваша заявка отправлена.

-

Степан 17.03.2024 в 15:01Какой вес станка?Александр КуликовТехнический директор

ООО «МеталМастер» Технический директор ООО «МеталМастер»Добрый день! Вес станка 1350 кг. -

Воробьев Андрей 14.02.2024 в 09:50Какая скорость обработки станка?Александр КуликовТехнический директор

ООО «МеталМастер» Технический директор ООО «МеталМастер»Добрый день! Скорость электроэрозионной обработки достигает 100 мм2/мин. -

София 18.12.2023 в 16:30Осуществляете ли вы доставку?Александр КуликовТехнический директор

ООО «МеталМастер» Технический директор ООО «МеталМастер»Добрый день! Наш отдел продаж с радостью ответит на все ваши вопросы по доставке по телефону 8 (495) 149-95-56. -

Арсений Черных 09.12.2023 в 17:16Под каким углом можно осуществлять рез?Александр КуликовТехнический директор

ООО «МеталМастер» Технический директор ООО «МеталМастер»Здравствуйте! Стандартный угол наклона проволоки составляет ± 3 °

.jpg)